2022/05/02

熱處理作為一個特殊過程,由于其材料特性的差異性、工藝參數的復雜性和過程控制的不確定性,長期以來一直視為汽車零部件制造業的薄弱環節,并將很大程度上直接導致整車產品質量的下降和召回風險的上升。

HTSA的目標是建立熱處理質量管理體系,并通過體系的有效運行不斷滿足顧客,增強顧客滿意度,促進整個供應鏈缺陷預防,持續改進,減少變差和消除浪費。美國通用、福特、戴姆勒菲亞特克萊斯勒三大汽車公司在其顧客特殊要求中均HTSA提出要求,凡是熱處理供應商都必須按CQI-9做過程審核。

一、CQI-9概述

為了系統解決熱處理工藝過程中由于材料特性的差異性、工藝參數的復雜性和過程控制的不確定性帶來的風險,美國汽車工業行動集團AIAG的熱處理工作小組開發了《CQI-9特殊過程:熱處理系統評估Special Process: Heat Treat System Assessment》手冊:

1、2006年03月:第一版;

2、2007年08月:第二版;

3、2011年11月:第三版;

4、2020年06月:第四版。

第四版的主要變化有:

1、HTSA的表格進行了修改,需要提供更多的證據來證明CQI-9的符合性;

2、HTSA內審小組資格的變化,組長必須要具有熱處理經驗背景,體現了技術導向的趨勢;

3、增加了熱沖壓過程的控制要求;

4、高溫測定要求也有很多的變化;

5、標準中關于HTSA1~3章節增加了一些授權、記錄等方面的要求;

6、過程表中,對于驗證、監控頻次等方面做了更針對性的要求。

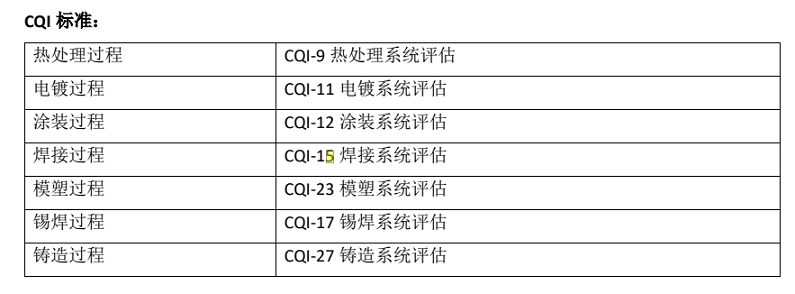

AIAG開發的特殊工藝過程管控和評估手冊有:

1、CQI-11電鍍系統評估:Plating System Assessment(PSA)

2、CQI-12噴涂系統評估:Coating System Assessment(CSA)

3、CQI-15焊接系統評估:Welding System Assessment(WSA)

4、CQI-17錫焊系統評估:Soldering System Assessment(SSA)

5、CQI-23模塑系統評估:Molding System Assessment(MSA)

6、CQI-27鑄造系統評估:Casting System Assessment(CSA)

7、CQI-29釬焊系統評估:Brazing System Assessment(BSA)

二、熱處理過程的主要特點

1、熱處理產品特性不易測量或不能經濟地測量,熱處理測量往往是破壞性的、不可重復的,如:表面硬度、有效硬化層深度、金相組織、心部組織、抗拉強度、沖擊韌性等;

2、操作和保養需要特殊技能,如:金相學知識、熱工知識、金相檢驗特殊技能、無損檢測特殊技能;

3、輸出的結果不能通過其后續工序的監控和測量驗證:金相、強度、硬化層深度等。

熱處理作為一個特殊過程,輸出的結果(產品特性)不能通過其后續工序的監控和測量驗證,如何確保產品質量?我們需要建立起促進整個供應鏈持續改進、強調缺陷預防、減少變差和浪費的熱處理管理系統,CQI-9熱處理系統評估提供了這方面的最通用的方法。

CQI-9熱處理系統評估是對顧客和產品要求的補充。CQI-9熱處理系統評估適用于評估一個組織滿足HTSA的要求及顧客要求、政府法規要求和組織自身要求的能力;也適用于對供應商的評估。

三、各大主機廠對CQI-9的要求

HTSA的目標是國際認可的質量管理體系以及適用的顧客特殊要求相結合,規定了熱處理管理系統的基本要求。旨在為汽車生產件和相關服務件組織建立熱處理管理體系提供一個通用的方法:

a)、IATF 16949:2016標準 附錄B“參考書目-汽車行業補充”中,對于熱處理特殊過程,規定采用《CQI-9特殊過程:熱處理系統評估》進行“內部審核”。條款“9.2.2.3制造過程審核”規定“組織應使用特定顧客要求的方法進行所有的制造及其相關的支持過程的審核,以確定其有效性和效率。”,參考IATF網站上提供的各主機廠的CSR(Customer Specific Requirements顧客特殊要求)中都明確規定了汽車行業供應鏈中的廠商必須按AIAG的《CQI-9特殊過程:熱處理系統評估》標準來對熱處理這一特殊過程進行內部評估及對供應商進行第二方評估。

b)、ISO 9000:2015標準 的“3.4.1 過程”條款中,定義了“注5:對形成的輸出是否合格(3.6.11)不易或不能經濟地進行確認的過程,通常稱之為特殊過程。“

1、通用汽車公司:

2020年12月15日生效的《通用汽車公司針對IATF16949-2016的顧客特定要求》中9.2.2.3 制造過程審核 條款明確規定:

除分層過程審核外,組織還應每年對特殊制造過程(見下表)進行審核,確定其有效性。組織應使用最新版本的 CQI 標準確定這些過程的適用性和有效性(見下表)。有效性評估應涵蓋組織的自評、采取的措施,并保留記錄。

注1:評估必須由合格的審核員進行。合格的審核員需滿足以下要求:

? 必須為合格的 ISO9001:2015 主任審核員,或合格的內部審核員。合格的內部審核員的要求是,成功完成培訓并在合格的主任審核員的監督下至少開展5次IATF 16949:2016內部審核;

? 至少要有 5 年以上與被審核過程相關的工作經驗或教育背景。

注2:審核發現的問題必須形成措施計劃,指定責任人及合理的關閉日期。

2、福特汽車公司:

2022年1月3日生效的《福特汽車公司針對IATF 16949:2016的顧客特定要求》 中 9.2.2.3 制造過程審核 條款明確規定:

1、各組織及次級供應商制造現場的所有熱處理過程均應按照AIAG CQI-9 《特殊過程:熱處理系統評估》(HTSA)和福特特定的CQI-9要求進行年度評估(包括所有的熱處理供應商層級)。在發生任何的熱處理工藝和/或熱處理設備變更或新增熱處理設備后,也需要進行評估;

2、組織必須評估所有單個的評估都是最新的(不到 12 個月),都滿足上述熱處理要求,并將 CQI-9 評估結果輸入至GSDB Online;

3、組織應在組織的現場保存 2 份最近的年度CQI-9 評估報告和相關信息,并在要求時提供給 STA。熱處理評估可由組織、熱處理供應商、次級供應商或福特進行評估。證明符合CQI-9和福特特定的 CQI-9要求并不能免除組織對所供應產品質量的全部責任;

4、為降低材料脆化風險,經過熱處理的鋼部件應符合“福特工程材料規范WSS-M99A3-A”的要求,也可根據本文件的第7.5.2章節獲取。

3、FCA US LLC(前克萊斯勒集團):

2020年8月5日出版的《FCA US LLC針對IATF16949-2016的顧客特定要求》中9.2.2.3 制造過程審核 條款中明確規定:

組織應利用相關AIAG手冊對下文列出的各特殊過程的有效性進行評估:

? 熱處理 – CQI-9:特殊過程:熱處理系統評估,

特殊過程評估——其他注意事項

CQI-9和CQI-15:組織每年應向FCA US的供應商運營部提交一份完整的自評報告。

? 應提交英文版文件

? 提交的文件應按以下信息確定:

o 組織名稱

o 組織場所

o 由FCA US采購部分配給場所的供應商代碼

o 提交年份

? 組織的供應商(即:次級供應商)可在與其顧客共同審查自評結果后,直接向FCA US供應商運營部提交完成的自評資料。

? 完成的評估內容應提交至SharePoint。

四、CQI-9對熱處理裝備的要求

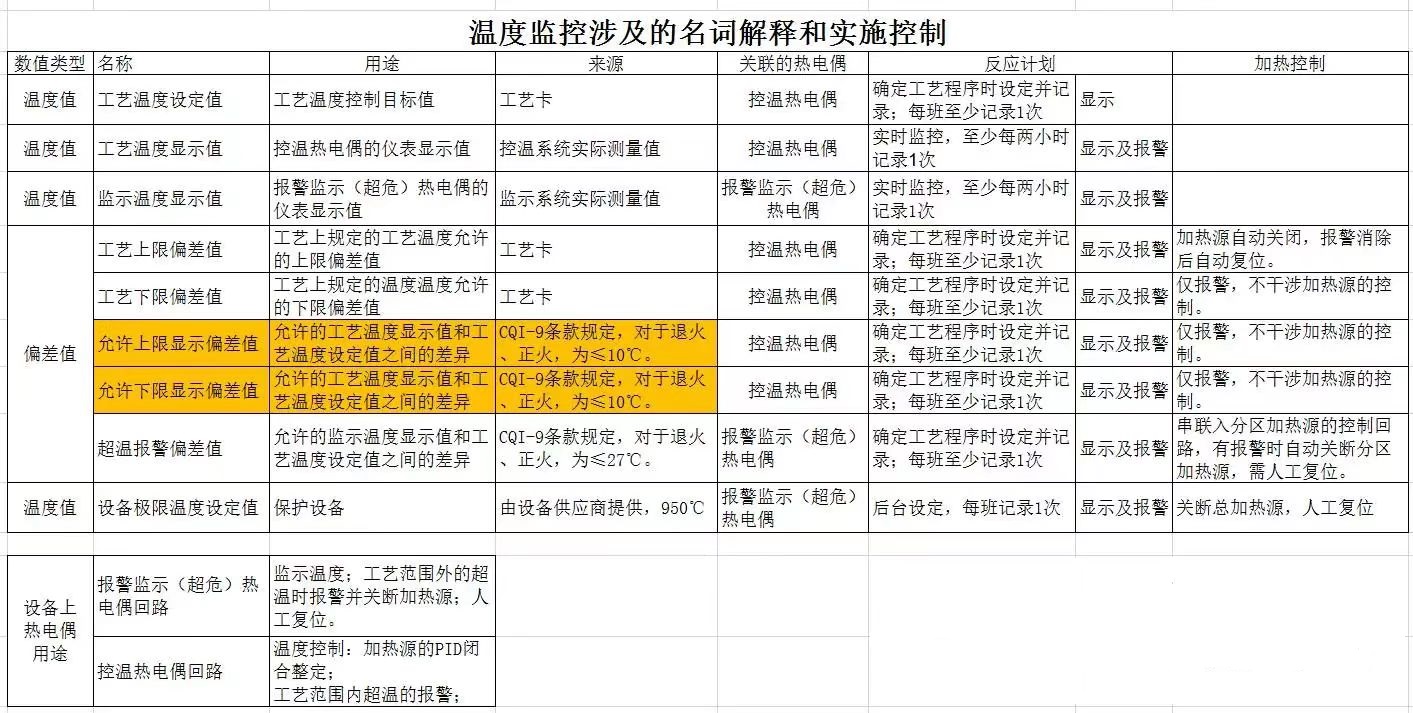

CQI-9對設備工藝控制系統的要求:對任何會直接造成產品特性(硬度、金相、硬化層深度等產品要求)產生波動的過程參數(溫度、網帶速度、碳勢、感應加熱能量、淬火液流量等等),設備都應實時、連續監控,并有報警、記錄功能。

1、熱工計量方面

a)、熱電偶的使用年限:≥760℃以上:1年更換;<760℃,2年更換

b)、SAT系統準確度測試:3個月或根據要求

c)、TUS 爐溫均勻性:每年1次。高溫爐:±10℃,回火、鋁合金固溶時效:±5℃

2、設備溫度控制、顯示、報警要求

3、液體或氣體的流量和壓力

a)、流量監示為主,有信號輸出和報警功能

b)、壓力監示為輔

4、碳勢控制

a)、氧探頭實時監控;氧探頭吹掃功能

b)、備選裝置實時或定時監示:三氣體分析儀

c)、箔片定期定碳;有箔片取樣口功能

d)、爐壓監示

e)、多用爐有執行滲碳工藝時防止氨氣進入爐內的安全三閥系統

5、裝爐監控

a)、裝爐高度監控和報警

b)、裝爐左右位置防錯或監控

c)、裝爐重量監控和報警

6、連續爐網帶、棍棒進給速度

a)、電機頻率監控+定期校準

b)、主軸實際轉速監控

7、連續爐進給速度

a)、電機頻率監控+定期校準

b)、主軸實際轉速監控

8、淬火延時時間的監控(對連續爐不適用)

a)、淬火延時時間的監控:加熱時爐門啟動和工件(或淬火料架)到達淬火槽底部之間的時間

9、淬火液面和攪拌

a)、液面監示為主,有信號輸出和報警功能

b)、攪拌:電機頻率或主軸轉速監控、報警

10、加熱器監控

a)、單個加熱器的三相平衡監示

b)、燒嘴點火成功監示

c)、PID整定功能

11、回火延遲監示

a)、根據鋼種、形狀、工藝等確定

12、感應熱處理有關要求

a)、去除淬火液管道內空氣

b)、感應器定位監控

c)、感應器使用循環加熱次數監控

d)、循環節拍監控

e)、能量輸出監控

f)、淬火延遲監控

g)、淬火液流量監控為主、壓力監控為輔

h)、淬火液液面高度監控

i)、故障件不可取用、設備恢復互鎖功能。等等

五、CQI-9審核員要求

執行HTSA的審核員或者審核組整體應該具有下列特定經驗:

1、審核員必須具有熱處理專業知識。包括至少5年的熱處理經驗,或者正規冶金教育與熱處理經驗的總年限不少于5年;

2、審核員必須能夠證明其理解與評估范圍有關的適用質量管理體系(如:ISO9001、VDA和IATF16949)要求;

3、審核員必須具有汽車工業質量核心工具的相關知識并能熟練運用,包括統計過程控制、測量系統分析、生產件批準、失效模式及影響分析,以及先期質量策劃等。

4、如果需要一名以上審核員滿足以上資質要求,則由符合第一條要求的人員擔任審核組長。

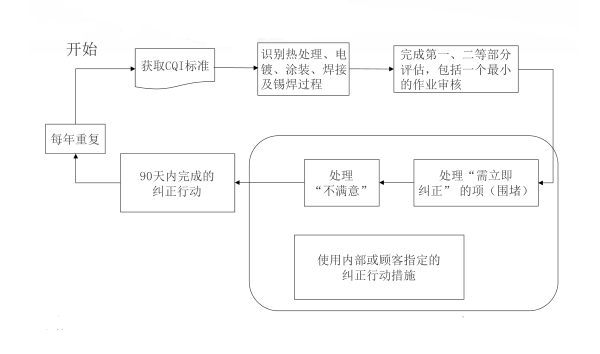

六、CQI-9第二方外部評估程序

1、對供應商實施CQI-9第二方審核先決條件

a)、供應商是否獲得TS16949或IATF16949證書?

b)、供應商是否至少進行過1次CQI-9全員培訓?

c)、供應商是否建立了CQI-9實施團隊,組織構架?

d)、供應商是否任命了CQI-9聯絡人員和有資質的CQI-9內審員(至少兩名)?

e)、供應商是否完成了本年度CQI-9內部審核報告?

f)、供應商準備的審核報告中的熱處理工藝過程、典型零件是否是我司所認可過的?

2、對供應商實施CQI-9第二方現場審核的流程

a)、檢查供應商是否做過全員培訓并從AIAG購買正版標準?

b)、檢查供應商內審員資格:2位,主審內審員和備選人員嚴格按照CQI-9對內審員的資格要求審查

c)、識別所要審核的熱處理工藝過程種類,登記供應商質量體系證書,填寫審核報告封面

d)、從客戶成品倉庫抽取作業審核所需的和識別出的熱處理過程一致的典型零件送檢

e)、對審核表 第一節到第三節的內容逐條審核

f)、對識別出的熱處理過程,選用對應過程表進行現場審核

g)、獲得抽檢零件的當天報告,逐項審核作業審核表

h)、作業審核屬于追溯性審核,檢查這個被抽查零件生產批次的所有相關文件、生產記錄和檢驗報告

1)、檢查一下當天報告和生產檢驗報告檢查結果的一致性

2)、統計不符合項和立即整改項,出具審核報告,讓供應商簽字確認

j)、如果識別出立即整改項(確定已經影響到實物質量)要求供應商對現場零件隔離,立即討論遏制措施:

1)短期措施、長期措施;

2)、措施未落實前,應建議停止供貨。

3、審核整改跟蹤

a)、要求供應商提供整改計劃

b)、督促供應商在3個月內完成整改

c)、要求供應商提供整改報告和證據

d)、必要時,策劃并進行1次復審

討論:評估過程中常見的不符合

1、全員培訓:總經理是否參加?

2、CQI-9內部審核員、熱處理責任人(車間主管)的資格是否符合1.1條款的要求

3、每一工步的過程控制手段是否是監控型的(連續監示、自動記錄、自整定、報警)?

4、特殊崗位人員資質:金相、熱工計量、無損檢測等

5、測試、控制儀器的校準和鑒定,SAT是否定期實施?

6、過程能力驗證(Cpk,Ppk)、設備能力驗證(Cmk)?

7、爐溫均勻性定期測試作業指導書?

8、工序流程圖、特殊特性清單、PFMEA、CP、工藝卡、生產記錄之間的一致性?(工序編號、工序名稱、設備名稱/編號等)

七、CQI-9評估報告的組成

CQI-9評估報告包含封面、評估表、作業審核表和過程表4部分。

1、封面表格

2、評估表:

a)、熱處理系統評估表-管理職責和質量策劃 (20個要素)

b)、熱處理系統評估表-場地和物料處理職責 (16個要素)

c)、熱處理系統評估表-熱處理設備(20個要素,其中6個要素專門針對感應熱處理)

3、作業審核表:17個要素

4、過程表:工藝過程審核,CQI-9開發了9大類熱處理工藝的過程表(A-I,9種)

a)、過程表A-滲碳/碳氮共滲/復碳/調質(淬火和回火) /貝氏體等溫淬火/馬氏體分級淬火/回火/沉淀硬化-時效處理

b)、過程表B-滲氮(氣體)/氮碳共滲(氣體或鹽浴)

c)、過程表C-鋁的熱處理

d)、過程表D-感應熱處理

e)、過程表E-退火/正火/去應力

f)、過程表F-真空處理(滲碳/碳氮共滲/中性硬化)

g)、過程表G-燒結硬化

h)、過程表H-離子滲氮

i)、過程表I -熱沖壓

八、關于企航顧問

1、企航顧問汽車供應鏈服務項目有:

2、企航顧問在汽車供應鏈項目上的優勢:

1、4,500+ 汽車整車及零部件企業TISAX、ISO26262、ASPICE、VDA6、IATF16949全過程輔導;

2、10,000+ 培訓企業客戶(內訓+公開課+游學+研修);

3、100,000+ 課時AIAG核心工具、VDA-x、CQI-x、BIQS標準及內審員授課經驗;

4、東風汽車有限公司連續9年華東地區唯一指定咨詢合作伙伴;

5、國家認證認可監督管理委員會(CNCA)首批備案之16949、EMS、OHSMS顧問機構;

6、中國認證認可協會(CCAA)理事單位、上海市認證協會(SCA)理事單位;

7、全國六西格瑪推行工作委員會(CCPSS)委員單位;

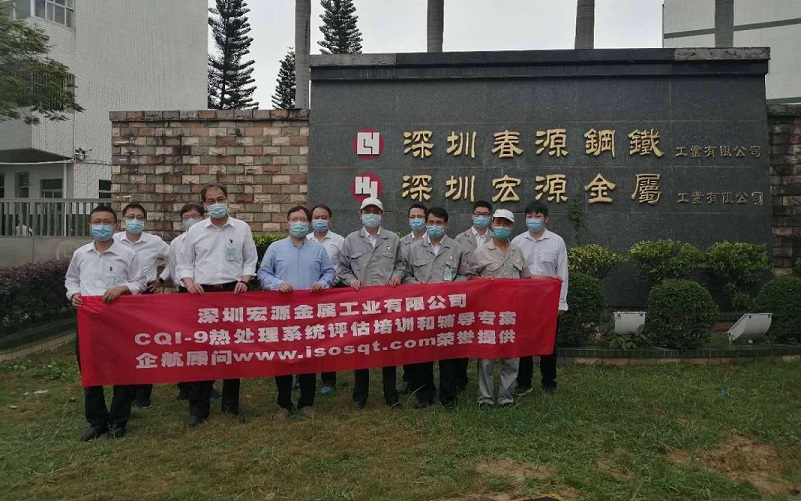

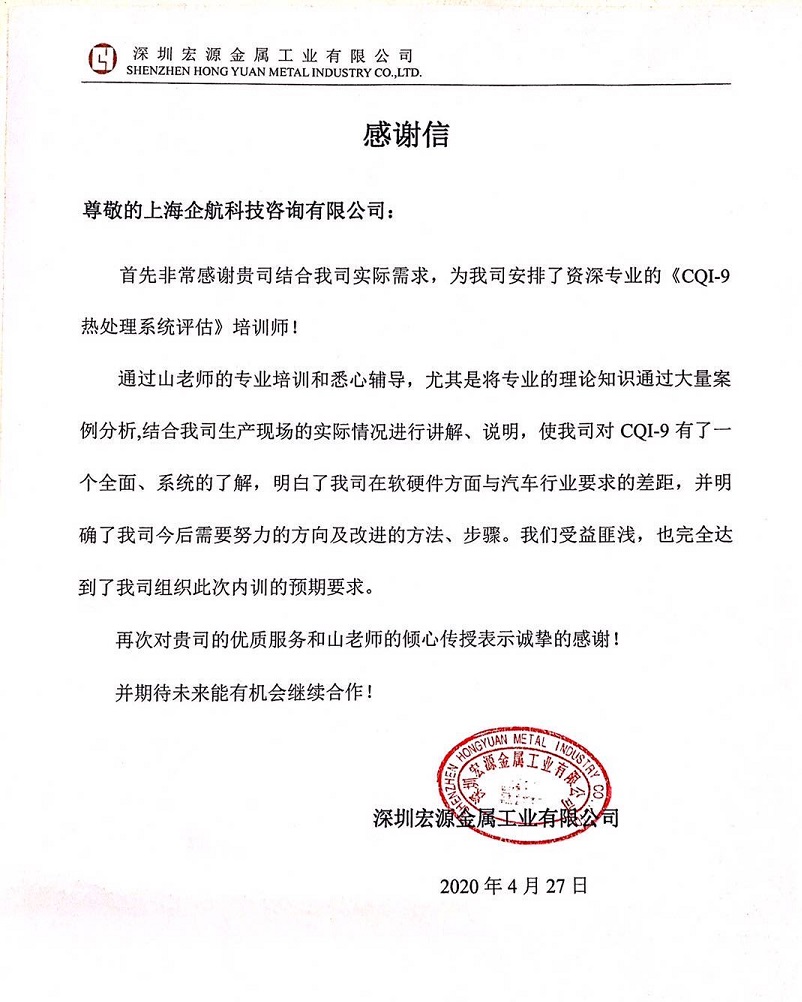

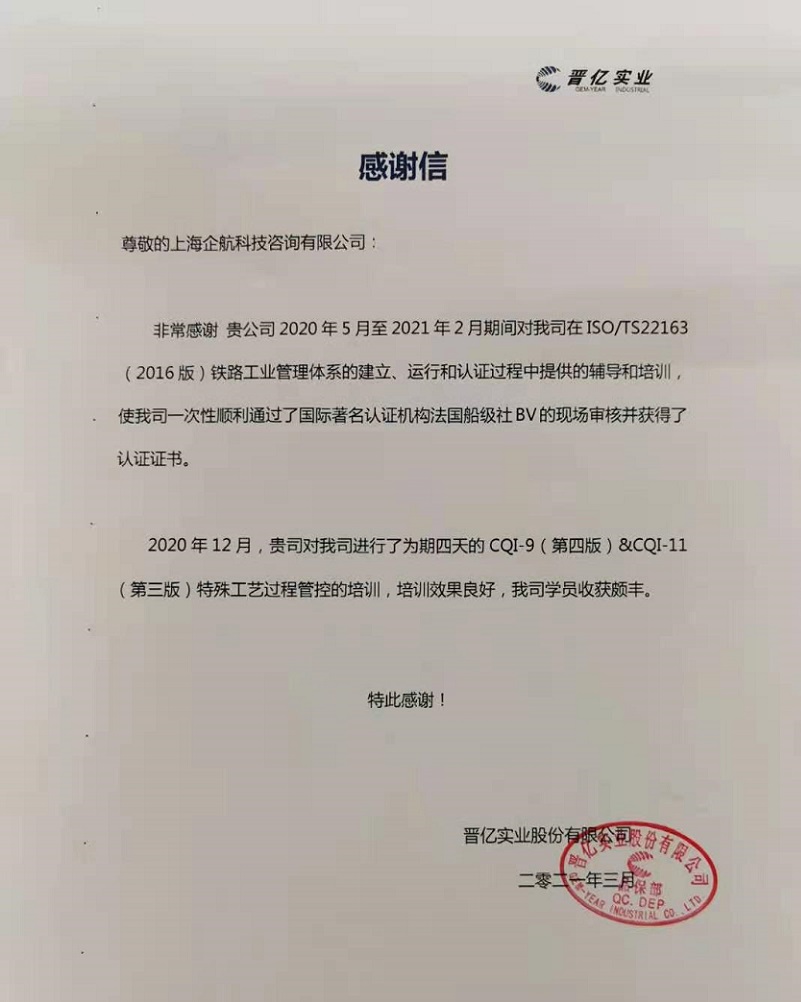

3、企航顧問AIAG CQI部分案例現場:

企航顧問已完成5,000+課時的AIAG-CQI課程——

……