2022/05/08

汽車工業(yè)五大核心工具——APQP、FMEA、MSA、SPC、PPAP,一直是制造企業(yè)極力推崇的質(zhì)量管理工具,但是很多企業(yè)并沒有真正地搞懂這些工具以及這些工具之間的關(guān)系,往往是知其然不知其所以然,導(dǎo)致核心工具的運(yùn)用做樣子的多,有效運(yùn)用的少。

五大核心工具是質(zhì)量預(yù)防的利器,隨著質(zhì)量管理方式從以檢驗(yàn)為主發(fā)展到以預(yù)防為主,五大核心工具在質(zhì)量管理中的應(yīng)用也越來越廣泛,早已不僅限于汽車行業(yè),各行各業(yè)的知名廠家都在全面或部分的應(yīng)用。

一、什么是“五大核心工具”?

汽車工業(yè)五大核心工具是指在新產(chǎn)品/項(xiàng)目的設(shè)計(jì)開發(fā)過程中,客戶和供應(yīng)商以先期產(chǎn)品質(zhì)量策劃(APQP)為主線,輔以潛在失效模式及后果分析(FMEA)、統(tǒng)計(jì)過程控制(SPC)、測量系統(tǒng)分析(MSA)的使用,最終獲得客戶對新產(chǎn)品/項(xiàng)目的認(rèn)可(PPAP),確保客戶和供應(yīng)商在量產(chǎn)過程中實(shí)現(xiàn)對產(chǎn)品缺陷的預(yù)防、減少生產(chǎn)中的變異、縮短生產(chǎn)周期等。

自AIAG于1990年發(fā)布第一個核心工具M(jìn)SA以來,五大核心工具已歷經(jīng)多次改版修訂,最新的改版成果FMEA第五版(AIAG-VDA FMEA)已于2019年6月正式發(fā)布。

二、五大核心工具簡述

1、APQP

APQP(Advanced Product Quality Planning)即先期產(chǎn)品質(zhì)量策劃,是一種結(jié)構(gòu)化的方法,用來確定和制定確保某產(chǎn)品使顧客滿意所需的步驟。APQP是對開發(fā)某一滿足顧客要求的產(chǎn)品或服務(wù)提供支持的產(chǎn)品質(zhì)量策劃過程;APQP對開發(fā)過程具有指導(dǎo)意義,并且是組織與其客戶之間共享結(jié)果的標(biāo)準(zhǔn)方式;APQP涵蓋的項(xiàng)目包括設(shè)計(jì)穩(wěn)健性,設(shè)計(jì)試驗(yàn)和規(guī)范符合性,生產(chǎn)過程設(shè)計(jì),質(zhì)量檢驗(yàn)標(biāo)準(zhǔn),過程能力,生產(chǎn)能力,產(chǎn)品包裝,產(chǎn)品試驗(yàn)和操作員培訓(xùn)計(jì)劃。

APQP的目的:

1、引導(dǎo)資源,使顧客滿意;

2、促進(jìn)對所需更改的早期識別;

3、避免晚期更改;

4、以最低的成本及時提供優(yōu)質(zhì)產(chǎn)品。

2、FMEA

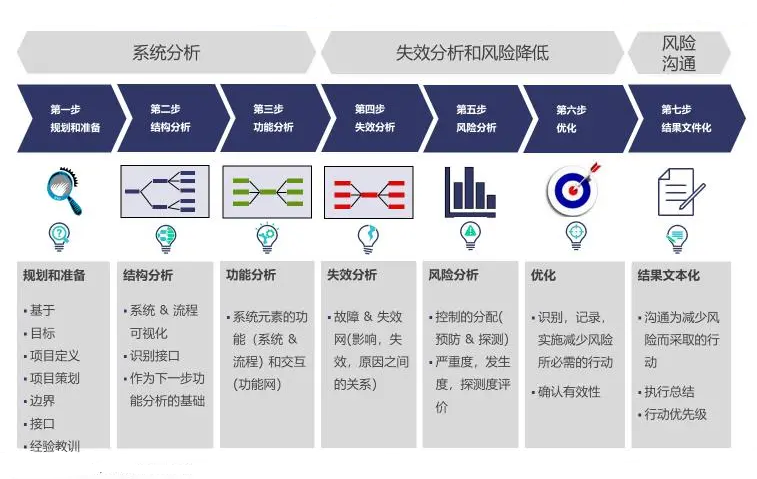

失效模式及后果分析(Failure Mode and Effects Analysis),是“事前的預(yù)防措施”,是以小組為導(dǎo)向的、系統(tǒng)的、定性的分析方法;FMEA旨在成為“事前”行為,而不是“事后”行為,為了達(dá)到最大的價值,F(xiàn)MEA必須在產(chǎn)品或過程的實(shí)現(xiàn)之前,失效模式潛在存在的狀況下進(jìn)行,采用七步法完成FMEA分析。

FMEA能夠消除或減少潛在失效發(fā)生的機(jī)會,是汽車業(yè)界認(rèn)可的最能減少“召回”事件的質(zhì)量預(yù)防工具。

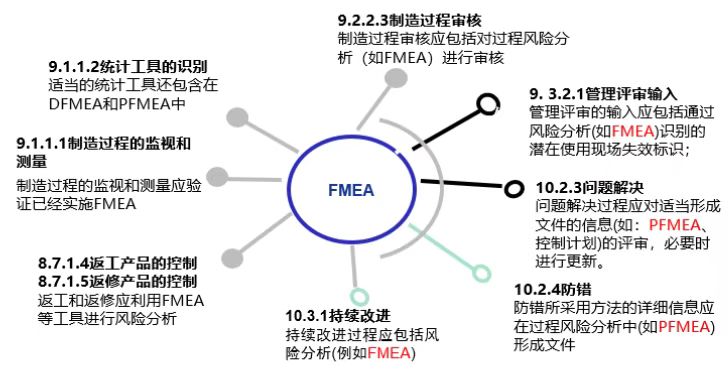

IATF16949標(biāo)準(zhǔn)對FMEA的要求(17個地方)——

FMEA的目的:

1、掌握和理解失效模式和后果分析(FMEA)概念、信息流、七步法;

2、通過方塊圖/界限圖,正確界定FMEA的范圍;

3、應(yīng)用結(jié)構(gòu)圖,分析零件與零件之間在物體、能量、信息、物質(zhì)形態(tài)方面的交互作用;

4、通過界面、接口建立P圖,分析產(chǎn)品的功能和失效,揭露導(dǎo)致產(chǎn)品不可靠的原因;

5、通過過程流程圖,建立產(chǎn)品特性和過程參數(shù)的對應(yīng)關(guān)系;

6、具備制作和運(yùn)用FMEA及相關(guān)的工具,提高產(chǎn)品和過程的可靠性;

7、掌握FMEA和其它文件之間的相互關(guān)聯(lián)。

3、MSA

MSA(Measurement System Analysis)即測量系統(tǒng)分析,它使用數(shù)理統(tǒng)計(jì)和圖表的方法對測量系統(tǒng)的誤差進(jìn)行分析,以評估測量系統(tǒng)對于被測量的參數(shù)來說是否合適,并確定測量系統(tǒng)誤差的主要成份。

MSA的目的:

1、定義測量系統(tǒng)、理解測量系統(tǒng)變差及其來源;

2、確定測量系統(tǒng)分析的范圍、資源、人員需求,制訂分析計(jì)劃;

3、具備基本的運(yùn)算能力,以評價測量系統(tǒng)存在的偏倚、穩(wěn)定性、線性、重復(fù)性、再現(xiàn)性、準(zhǔn)確度和精確度;

4、通過測量系統(tǒng)分析,提高選用、維護(hù)和改進(jìn)測量系統(tǒng)有效性的能力。

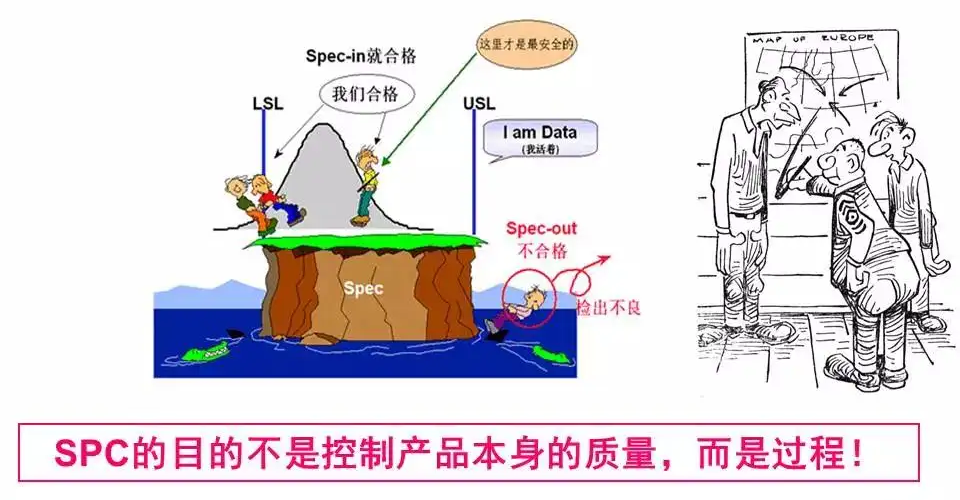

4、SPC

SPC(Statistical Process Control)即統(tǒng)計(jì)過程控制,主要是指應(yīng)用統(tǒng)計(jì)分析技術(shù)對生產(chǎn)過程進(jìn)行適時監(jiān)控,科學(xué)區(qū)分出生產(chǎn)過程中產(chǎn)品質(zhì)量的隨機(jī)波動與異常波動,從而對生產(chǎn)過程的異常趨勢提出預(yù)警,以便生產(chǎn)管理人員及時采取措施,消除異常,恢復(fù)過程的穩(wěn)定從而達(dá)到提高和控制質(zhì)量的目的。

SPC的目的:

1、理解并能識別過程的正常波動和異常波動;

2、了解、計(jì)算并研究過程能力指數(shù),長期能力與短期能力;

3、能初步識別過程能力不足是技術(shù)問題或是管理問題;

4、系統(tǒng)地掌握計(jì)量值和計(jì)數(shù)值過程統(tǒng)計(jì)控制的原理和應(yīng)用。

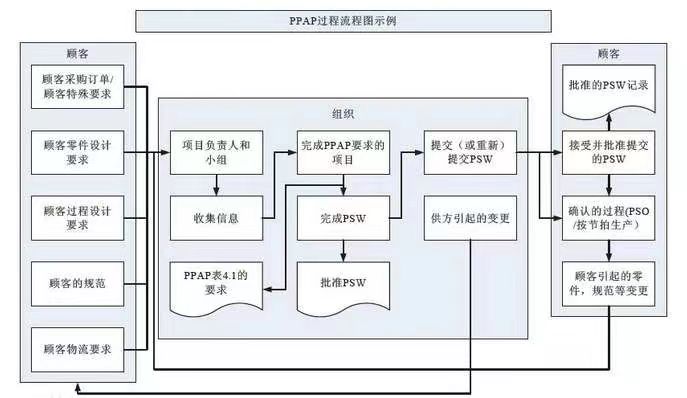

5、PPAP

PPAP(Production part approval process) 即生產(chǎn)件批準(zhǔn)程序,是一種實(shí)用技術(shù),其目的是在第一批產(chǎn)品發(fā)運(yùn)前,通過產(chǎn)品核準(zhǔn)承認(rèn)的手續(xù),驗(yàn)證由生產(chǎn)工裝和過程制造出來的產(chǎn)品符合技術(shù)要求

PPAP的目的:

1、確定供方是否已經(jīng)正確理解了顧客工程設(shè)計(jì)記錄和規(guī)范的所有要求;

2、并且在執(zhí)行所要求的生產(chǎn)節(jié)拍條件下的實(shí)際生產(chǎn)過程中,具有持續(xù)滿足這些要求的潛能。

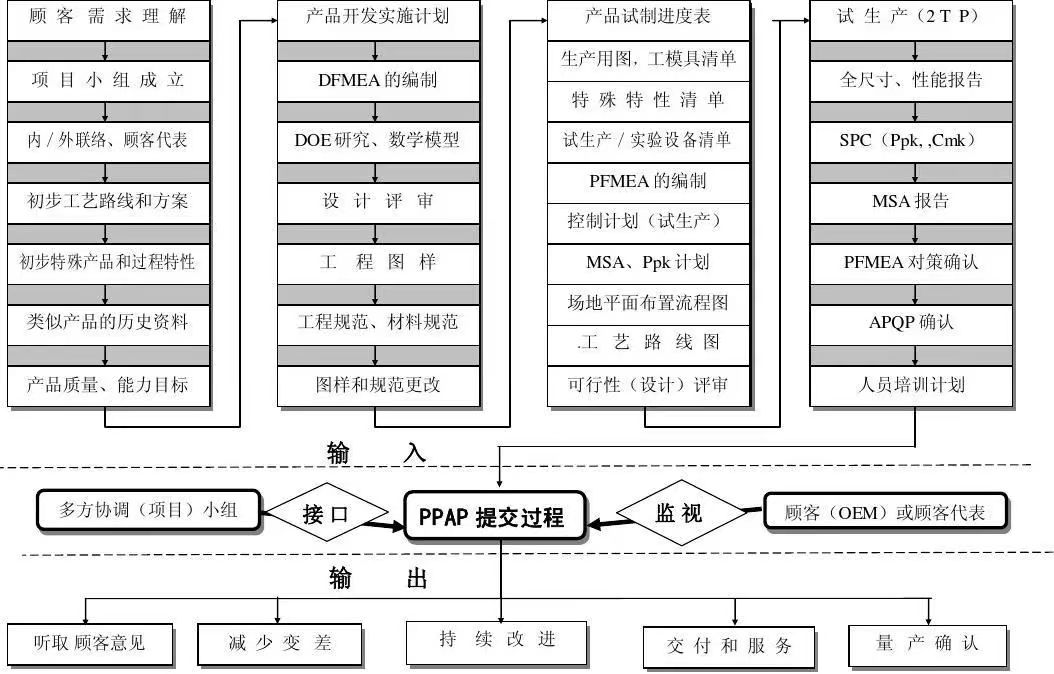

三、五大核心工具之間的關(guān)系

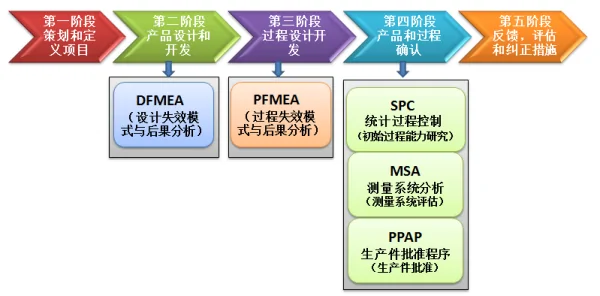

1、APQP,是組織將顧客的需求從概念變成實(shí)物產(chǎn)品的結(jié)構(gòu)化過程。所謂結(jié)構(gòu)化就是將其運(yùn)作過程分成若干階段,然后在每個階段都定義出要做的事情以及控制的方法。APQP就像我們?nèi)梭w的骨架,支撐和串聯(lián)起所有核心工具的運(yùn)作。其它的核心工具在這個結(jié)構(gòu)性方法的支撐下,在不同階段,起著不同的作用;

2、在進(jìn)行產(chǎn)品設(shè)計(jì)前先要進(jìn)行DFMEA分析,確保提前識別產(chǎn)品設(shè)計(jì)的風(fēng)險以及產(chǎn)品設(shè)計(jì)控制的風(fēng)險,并基于對風(fēng)險的分析和評價,決定設(shè)計(jì)及設(shè)計(jì)控制的措施。

3、在工藝過程開發(fā)之前要先進(jìn)行PFMEA分析,識別過程的風(fēng)險,并基于風(fēng)險分析及評價的結(jié)果決定過程控制措施。同時,F(xiàn)MEA的開發(fā)也為后續(xù)的SPC和MSA提供了重要的輸入。

4、SPC和MSA的實(shí)施是需要有一定數(shù)量的產(chǎn)品樣本的,所以,在APQP中要等到產(chǎn)品及過程確認(rèn)階段才能實(shí)施(可能不止一次),比如試生產(chǎn)階段。

5、PPAP是一個過程(Production Part Approved Process),目的是要向顧客證明“我們應(yīng)具備批量、穩(wěn)定的生產(chǎn)合格產(chǎn)品的能力了”。PPAP是對整個新產(chǎn)品開發(fā)成果的一個大驗(yàn)收,是系統(tǒng)的對產(chǎn)品和過程開發(fā)驗(yàn)證和確認(rèn)的過程。

小結(jié):整個APQP過程串聯(lián)起了這些工具的應(yīng)用,雖然不同的工具的目的和作用各不相同,但它們之間是存在緊密聯(lián)系的。我們不但要正確理解每個工具的方法和目的,還必須系統(tǒng)性的應(yīng)用這些工具和方法,才能真正的發(fā)揮工具應(yīng)該起到的作用!

五、五大核心工具實(shí)施現(xiàn)狀剖析

企航顧問在多年的咨詢和培訓(xùn)過程中發(fā)現(xiàn),部分企業(yè)的體系和運(yùn)作存在“兩張皮”現(xiàn)象。五大核心工具的實(shí)施也不例外,存在的普遍問題如下:

1、完全照搬APQP手冊內(nèi)容進(jìn)行實(shí)施,沒有考慮行業(yè)特性和產(chǎn)品特性

APQP是站在主機(jī)廠的立場來闡述,其內(nèi)容更多是關(guān)注主機(jī)廠的特點(diǎn)和需求。比如:在APQP的第一階段中有關(guān)市場調(diào)研的內(nèi)容,基本上都是主機(jī)廠的需求,對很多零件廠商來說,這些內(nèi)容未必適合,故在實(shí)施APQP過程,需要因地制宜地對這些內(nèi)容進(jìn)行調(diào)整,如果只是一味的依照APQP手冊的內(nèi)容來實(shí)施的話,這就很難避免“兩張皮”現(xiàn)象。這就要求企業(yè)對APQP的內(nèi)涵和意圖要非常了解,才能結(jié)合自身的特點(diǎn)和需求來實(shí)施APQP。

2、各個工具之間缺乏邏輯性和關(guān)聯(lián)性

在現(xiàn)實(shí)的工作中,很多企業(yè)實(shí)施的是“個人”核心工具,即這些工具是由不同的工程師單獨(dú)完成的。出現(xiàn)這樣的問題其主要原因有兩個,第一是沒有將五大核心工具很好地與自身產(chǎn)品和行業(yè)特性整合;第二個原因就是相關(guān)人員訓(xùn)練不足,無法將這五大核心工具很好地串聯(lián)在一起,其結(jié)果就是五大核心工具各自為政,缺乏整體性和邏輯性,在實(shí)際的工作中,也起不到實(shí)效。

3、市場營銷、產(chǎn)品設(shè)計(jì)開發(fā)、現(xiàn)場作業(yè)控制相互脫節(jié)

市場營銷是任何企業(yè)運(yùn)作的核心,其它的業(yè)務(wù)運(yùn)作單位應(yīng)該是全力的來配合和支持市場活動。這就要求我們在策劃體系時,需要考慮如何把這些活動能整合在一起。五大核心工具本身就是這樣一個整合的方法論,但是由于部門的分割、人員觀念的差異以及對流程運(yùn)作缺乏深刻的理解,造成市場、研發(fā)和制造的脫節(jié),在五大核心工具的策劃和運(yùn)作中,整體性和系統(tǒng)性應(yīng)該是我們關(guān)注的一個焦點(diǎn)。

4、五大核心工具的實(shí)施缺乏高層管理的強(qiáng)有力支持

在五大核心工具的最新改版中,AIAG已經(jīng)關(guān)注到這個問題,這也說明問題的普遍性和嚴(yán)重性。我們需要思考,如何從體系上來解決這個問題。比如:市場開發(fā)如何來支持公司的戰(zhàn)略目標(biāo)?產(chǎn)品的設(shè)計(jì)開發(fā)工作如何與市場開發(fā)更密切的結(jié)合?

六、企航顧問的解決方案

1、以最新版的五大手冊為基本框架,用100余個案例來引導(dǎo)學(xué)員思考,進(jìn)而解釋這些核心工具的原理和使用方法,配合適當(dāng)?shù)木毩?xí)來強(qiáng)化學(xué)員對理論的理解(理論教學(xué)內(nèi)容占30%,案例分析和練習(xí)占70%);

2、將企業(yè)推行的Six sigma,Lean中用到的方法、工具與五大核心工具整合,并以實(shí)例向?qū)W員解釋,如:

a)、如何將VOC、QFD(品質(zhì)機(jī)能展開)、成本分析、可組裝設(shè)計(jì)(Design for Assembly)等工具與新產(chǎn)品導(dǎo)入(APQP)過程整合;

b)、在FMEA分析中,如何將其輸出的結(jié)果用到8D、設(shè)計(jì)審查\驗(yàn)證(Design Verification Plan and Report)和控制計(jì)劃等作業(yè)中;

c)、在MSA分析中,引入Six sigma中的假設(shè)檢驗(yàn),讓學(xué)員能更深入的理解MSA的輸出結(jié)果。

3、根據(jù)汽車行業(yè)的實(shí)際需求,增加五大核心工具中內(nèi)容不完整或未涉及的授課內(nèi)容;

4、全部來自汽車OEM和Tier1的顧問師,數(shù)十年汽車制造業(yè)工作、咨詢和培訓(xùn)功力,集5,000+汽車整車和汽車零部件企業(yè)的服務(wù)經(jīng)驗(yàn),能結(jié)合客戶的產(chǎn)品與學(xué)員深入分析在五大核心工具的使用中的優(yōu)點(diǎn)和有待改善之處。

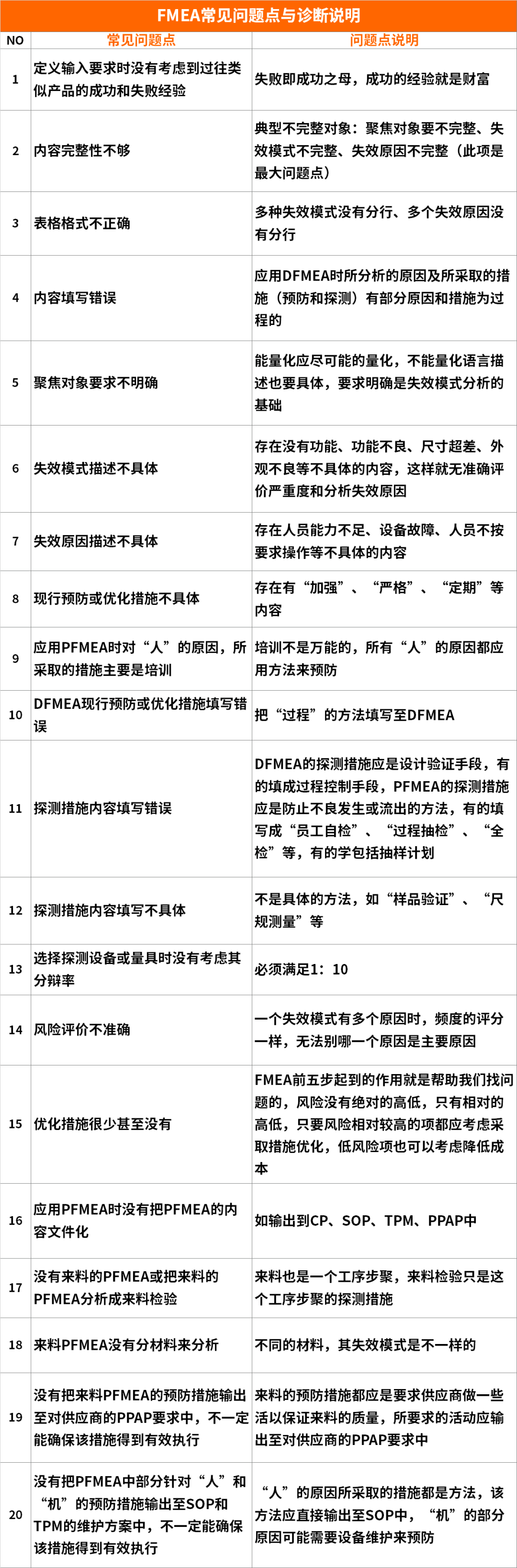

七、五大核心工具常見問題診斷表

工欲善其事必先利其器,五大核心工具作為質(zhì)量預(yù)防的利器,在實(shí)際工作中的應(yīng)用、改善和優(yōu)化十分重要。然而每個工具特點(diǎn)和應(yīng)用方式也不同,如何做到更好地應(yīng)用呢?企航顧問專家結(jié)合多年行業(yè)工作實(shí)踐經(jīng)驗(yàn)與思考,現(xiàn)將五大核心工具常見問題分條總結(jié)列出供大家自行診斷,為大家的實(shí)際應(yīng)用改善提供幫助。

一份常見問題診斷表將幫你準(zhǔn)確快速發(fā)現(xiàn)問題并著手改善,從而真正發(fā)揮質(zhì)量預(yù)防和降低成本的工具價值,為企業(yè)創(chuàng)造價值。

APQP&CP常見問題點(diǎn)與診斷說明

FMEA常見問題點(diǎn)與診斷說明

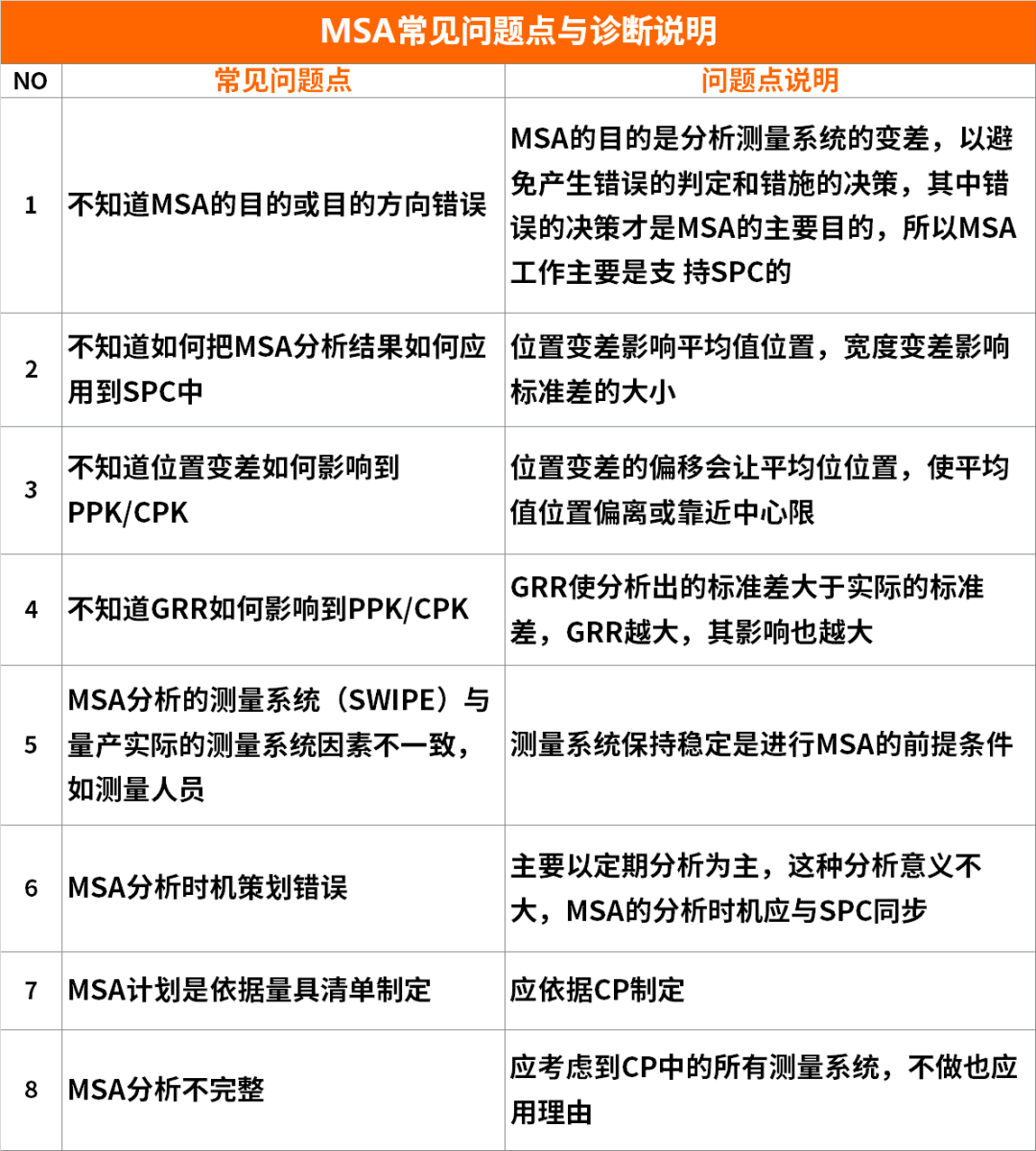

MSA常見問題點(diǎn)與診斷說明

SPC常見問題點(diǎn)與診斷說明

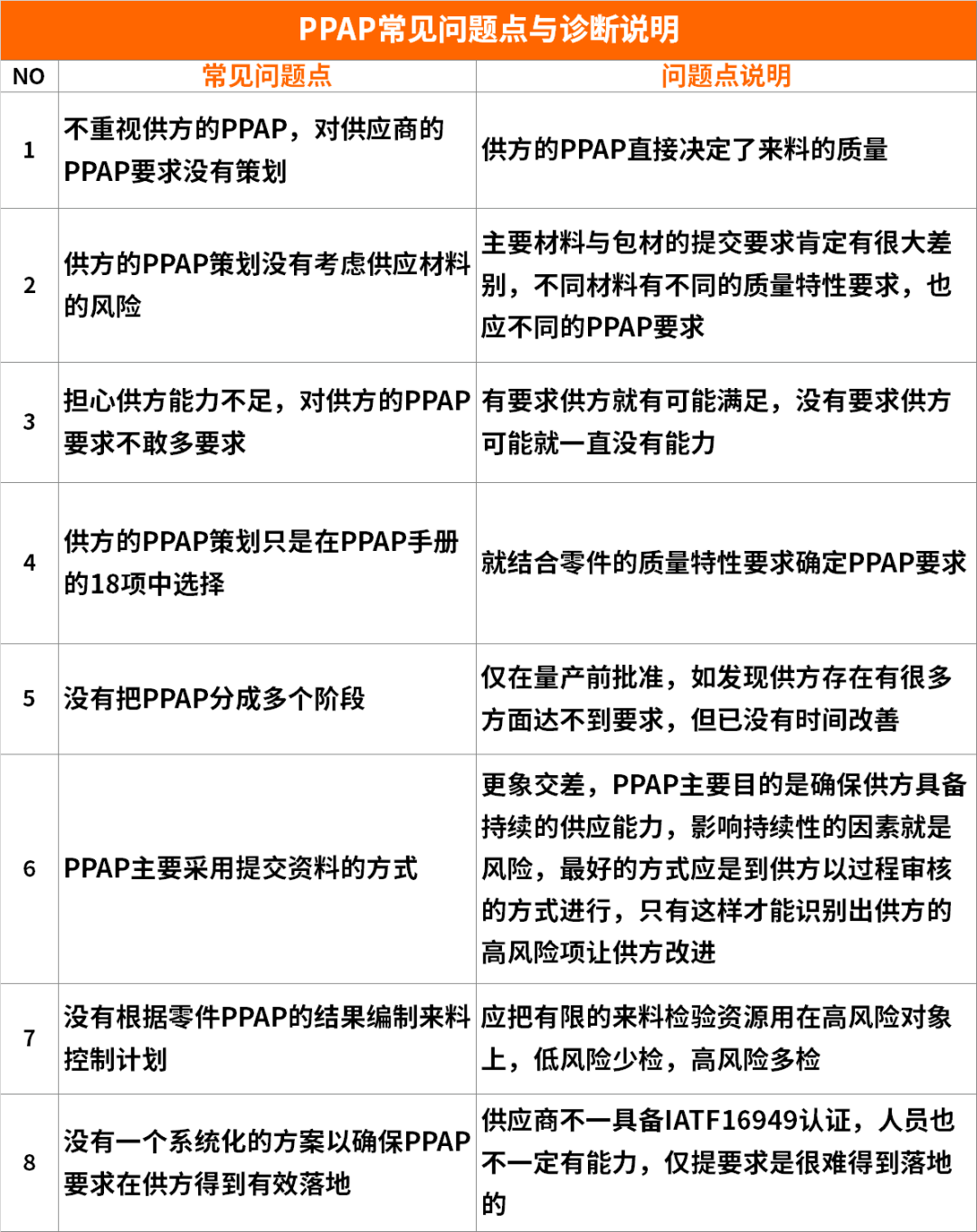

PPAP常見問題點(diǎn)與診斷說明

八、企航顧問五大核心工具案例

1、企航顧問汽車供應(yīng)鏈服務(wù)項(xiàng)目有:

2、企航顧問在汽車供應(yīng)鏈項(xiàng)目上的優(yōu)勢:

a)、4,500+ 汽車整車及零部件企業(yè)TISAX、ISO26262、ASPICE、VDA6、IATF16949全過程輔導(dǎo);

b)、10,000+ 培訓(xùn)企業(yè)客戶(內(nèi)訓(xùn)+公開課+游學(xué)+研修);

c)、100,000+ 課時AIAG核心工具、VDA-x、CQI-x、BIQS標(biāo)準(zhǔn)及內(nèi)審員授課經(jīng)驗(yàn);

d)、東風(fēng)汽車有限公司連續(xù)9年華東地區(qū)唯一指定咨詢合作伙伴;

e)、國家認(rèn)證認(rèn)可監(jiān)督管理委員會(CNCA)首批備案之16949、EMS、OHSMS顧問機(jī)構(gòu);

f)、中國認(rèn)證認(rèn)可協(xié)會(CCAA)理事單位、上海市認(rèn)證協(xié)會(SCA)理事單位;

g)、全國六西格瑪推行工作委員會(CCPSS)委員單位;

3、企航顧問五大核心工具部分案例現(xiàn)場:

企航顧問已完成25,000+課時的五大核心工具課程和500+家汽車工業(yè)五大核心工具的輔導(dǎo)項(xiàng)目——

……